- 2018.01.22.

- logpilot

- Blog , Esettanulmány

2012-ben felkérést kaptunk arra, hogy egy világítótest nagykereskedelemmel foglalkozó cég logisztikai raktárában zajló kiszedési folyamatokat vizsgálja felül, tegyen javaslatot a kialakítandó rendszerre. Megbízónk pár hónappal korábban építette fel 6500 rakathelyes logisztikai raktárát, és az új telephelyen új folyamatokat, tárolási struktúrát alakítottak ki. Az új raktárban viszont a dolgozói teljesítmények folyamatos elégtelenségével kellett szembesülniük, miközben a szezon kezdete csak pár hónap múlva volt várható. A rendszer felmérése során az volt az érzésünk, hogy a jelenleg alkalmazott kétlépcsős kiszedési folyamat az áruk túlzott megfogásával jár. A kiszedés ugyanis a következőképpen zajlott: A napi rendelési mennyiségek összesítése után indult el a kigyűjtés, amely során a magasraktárból az összevont kiszedési mennyiségeket a komissiózó csarnokba tárolták. A komissiózó csarnokban a cikkek inhomogén rakatokra kerültek rátárolásra, ahonnan a kiszedési második lépcsőjében történt a vevőnkénti szedés. A kétlépcsős komissiózás jó megoldás lehet bizonyos esetekben. Előnyei akkor mutatkoznak meg, ha nagy területről kell sok kiszedési listán szereplő cikkeket kigyűjteni (nagy átfedés a listák között), így a második lépcsőben egy kisebb alapterületen szükséges a komissiózóknak dolgozniuk. Annak érdekében, hogy a kétlépcsős komissiózás ellen, vagy fenntartása mellett érvelhessünk, számszerű jellemzőket kellett gyűjtenünk, a következőket vizsgáltuk meg:

ˇ Naponta kiszedett cikkek száma

ˇ Kiszedési listák száma

Adott cikkek napi megfogása (hány kiszedési listán szerepel) Az adatok elemzése után láthatóvá vált, hogy a jelenlegi rendszerben a kétlépcsős komissiózás lehetséges előnyei nem használhatók ki, sőt! Kifejezetten rosszabb hatékonysággal működtethető egy egylépcsős kiszedéssel összehasonlítva.

Mi is utalt erre: Viszonylag kevés cikk mozog naponta, tehát a megmozduló cikkek a magasraktár kisebb alapterületén is koncentrálhatók. A naponként több kiszedési listán szereplő cikkek száma is alacsony (1. ábra), tehát a naponta kiszedésre kerülő cikkek nagy részére elmondható, hogy csupán egy megfogást igényelne egylépcsős kiszedés esetén. A kétlépcsős kiszedés azonban, mivel egy kigyűjtési és egy kiszedési részből áll, minden cikk esetében két megfogást is jelent.

Mi szól ellene? Mik az egylépcsős folyamat kialakíthatóságának követelményei?

Gondolhatnánk, hogy ezután az átállás nagyon egyszerűen megvalósítható, hiszen maga a kiszedés folyamata egyszerűbbé válik, a következő műszakban már mehetne minden az egylépcsős folyamat szerint. Az átállás azonban a tárolási rendszer megváltoztatásával is jár, ami akár megoldhatatlan feladat is lehet. Ahhoz ugyanis, hogy a kiszedés egyetlen lépcsőben elvégezhető legyen, alapvetően kétféle kiszolgálási területből felépülő tárolási rendszer szükséges: kiszedő és háttértároló terület. Azaz, a kiszedő területen kell tudni elhelyezni minden, a következő kiszedési hullámban kiszedésre kerülő cikket, és a kiszedő területnek a komissiózó dolgozó számára elérhetőnek kell lennie. Mivel az anyagmozgató eszközrendszeren nem kívántunk változtatni, ez azt is jelentette, hogy a kiszedő terület számára az első, vagyis földszinti tárolási rétegben kell helyet találnunk.

Az egylépcső kiszedési rendszer kialakíthatóságának nagy kérdése, hogy az első tárolási réteg kapacitása elegendő lehet-e? Mennyi cikknek szükséges tehát helyet biztosítani? Erre vonatkozóan egy szimuláció készült, ami a következőket vette figyelembe: A kiszedési feladatok kezdetben nyomtatott listákon kerülnek kiadásra, a kiszedési hullám indítása előtt az alsó réteg feltöltése szükséges legalább a kiszedési hullámban kiszedendő mennyiségre. A szimuláció egy múltbeli időszak igényeit újrajátszva a napi igények kiszolgálására rakatokat tároltat le. Amely napon egy cikk készlete már nem fedezi a rendelési igényeket, újabb rakatot tároltat le.

A naponta letárolandó rakatok mennyisége, és a lent lévő rakatok mennyisége közötti összefüggés a következőképpen alakult: Kezdetben – mivel a modell üres kiszedő területtel indult – a napi letárolandó mennyiség magas volt. A naponta kiszedésre kerülő cikkek készlete pár nap alatt beállt a kiszedő területen, a ritkábban fogyó cikkekből azonban a vizsgált időszak vége felén is folyamatosan jelentek meg újak letárolandóként.

A kiszedő területen lévő rakatszám és a rendelkezésre álló rakatszám viszonya azonban kedvezőtlen volt. A kiszedő területen ugyanis nem volt elegendő mennyiségű tárhely a rakatok fogadására. Az állványrendszer átalakítása nélkül egy lehetőség adódott: a tárhelyek vertikális megosztása. Magyarán, a kiszedő terület tárhelyei közül néhányat megfelezve, akár két cikk tárolására is megfelelő lehet. Azon cikkek esetén érdemes osztott tárhelyet kialakítani, amelyek kis mennyiségben fogynak. A lassan forgó cikkeket fél tárhellyel modellezve azt az eredményt kaptuk, hogy ezzel már elegendő tárhelyünk lesz.

A cikkek forgalmi jellemzőiből az is látszott, hogy a kétféle feltöltési stratégiát kell kialakítanunk:

ˇ Általános feltöltés

ˇ Egyedi feltöltés

Mindazon cikkek kiszedő készletét, amelyek naponta több alkalommal kerülnek kiszedésre, tehát gyorsan forgó cikknek minősülnek, egy általános feltöltési feladat kiadásával naponta fel kell tölteni egy meghatározott készletszintre. A ritkán mozgó cikkek kiszedő készletét csak abban az esetben kell feltölteni a kiszedési feladat kiadása előtt, ha az nem fedezi a kiszedési feladat igényeit.

A kiszedési rendszer megváltoztatása a betárolási stratégiára is visszahat. A hatékony egylépcsős kiszedés érdekében ugyanis a cikkek olyan elhelyezésére van szükség, amely biztosítja, hogy a kiszedési útvonalak minimálisak lesznek. A cikk elején már utaltunk arra, hogy a kétlépcsős kiszedés nagy előnye, a kis területre gyűjtött cikkeket rövid bejárási útvonalakon lehet kiszedni. Ugyanakkor a cikkek forgalmi jellemzői arra utaltak, hogy a napi rendszerességgel felkeresendő tárhelyek alacsony száma miatt az egylépcsős rendszerben is van esélyünk rövid kiszedési útvonalakat kialakítani.

A tárhelykeresési stratégiának tehát a megváltozott tárolási rendszer szerint kell működnie. De hogyan is változzon meg a tárolási rendszer? A tárolási rendszernek a cikkek több jellemzőjét kell figyelembe vennie. Ebben az esetben ez két fő jellemző:

Tömeg jellemző (azaz törékenység a könnyűeknél)

o Nehéz

o Normál

o Könnyű

Forgalmi jellemző

o Gyorsan forgó

o Lassan forgó

Természetesen ezek a jellemzők egymástól függetlenek, és tetszőleges kombinációjuk jellemezhet egy cikket. Azaz lehet akár nehéz és lassan forgó, valamint nehéz és gyorsan forgó is. A tömeg szerinti jellemző és a forgalmi jellemző a cikkek javasolt térbeli elhelyezésére is hatással van, ugyanis a nagy tömegű cikkeknek a kiszedési feladatlista elején, a könnyű és törékenyeknek a végén kell megjelenniük. Ugyanakkor a magas forgási sebességű cikkeket gyorsabb elérésű tárhelyeken kell elhelyezni.

A fentiek együttes figyelembe vételével elvi tárolási zónákat, bejárási útvonalakat határoztunk meg, amelyekből a rendszer egészére legkedvezőbbet választottuk ki.

A javasolt megoldás szerint biztosítható, hogy a nehéz cikkek kerüljenek korábban kiszedésre, ugyanakkor a gyorsan forgó cikkek könnyebben elérhetők legyenek minden tömeg jelleg szerint alkotott kategóriában. A jellemzők kombinációs számából adódóan hatféle zóna került kialakításra. A zónák feltöltését a kiszedés igényeivel összhangba kellett hozni, ezért minden zónában meghatároztuk a betárolásra felajánlható tárhelyek sorrendjét. A javasolt zóna kialakítás, és a kiszedési útvonal elvi rajza a 2. ábrán mutatjuk be. Milyen előnye lehet egy ilyen zóna kialakításnak?

Az ábrán látható, hogy a raktár folyosóinak közepén egy átjáró folyosó található. Az átjáró folyosó közelében lévő tárhelyeket soroltuk be a gyorsan forgó cikkek számára. Az átjárót tekintve gerinc-útvonalnak a raktár egyik végében kaptak helyet a nehéz áruk, a másik végében a könnyűek. Az elvi kiszedési útvonalon látszik, hogy a kiszedés a nehéz cikkekkel kezdődik, és a folyosókban a kiszedési útvonalak az átjáróból indulnak, és oda térnek vissza.

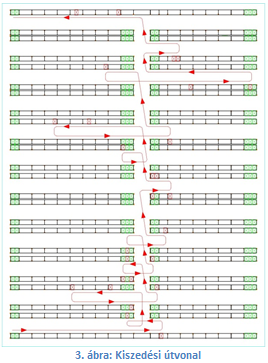

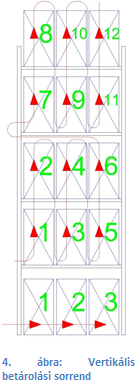

Az átjáró gerincként való felhasználásának az a gyakorlati előnye, hogy a kiszedési feladatlistákon gyakrabban előforduló, gyorsan mozgó cikkek a folyosó közelében helyezkednek el, és az esetleges, ritkán szedendő cikkek sem lesznek az átjárótól túl nagy távolságra. A gyakorlatban előforduló kiszedési útvonal a 3. ábrán látható módon néz ki. Még azt érdemesnek tartjuk megemlíteni, hogy a feltöltési stratégiában a szabad tárhelyeket meghatározott sorrendben kínáljuk fel. A feltöltés az átjáró felől történik, tehát a cikkek az átjáró közelében tömörülnek (4. ábra). A tárhelyek sorrendje természetesen figyelembe veszi adott tárhely elhelyezkedési szintjét is. Erre azért volt szükség, mivel homlokvillás és tolóoszlopos targoncák egyaránt dolgoznak a raktárban, és a homlokvillás gépek korlátozott emelési magassága miatt számukra csak az első három szint érhető el. Annak érdekében, hogy a homlokvillás targonca a be- és kitárolási feladatok minél nagyobb arányban vehesse ki a részét, két töltési szintet határoztunk meg:

ˇ 1-3. réteg

ˇ 4-5. réteg

Elsőként az 1-3. réteg tárhelyeit kínáljuk fel, s ha ezek elfogytak, akkor kezdjük a 4-5. réteg feltöltését (5. ábra).

Indulás előkészületek, a rendszer indítása

Az SAP WM modul beállításain és a cikkek besorolásain, tárhelyek beállításain túl még egy fontos feladat maradt: az aktuális tárolási rend átalakítása az indulási állapotnak megfelelően. Ez pontosabban azt jelentette, hogy a kiszedő területen a cikkek olyan elrendezését kell elérni, amelyben a saját zónájuknak megfelelő módon helyezkednek el. Az átrendezés problémája bonyolultabb volt annál, mint hogy ezt informatikai támogatás nélkül lehessen elvégezni. Ennek érdekében egy olyan alkalmazást fejlesztettünk, amivel az áttárolási feladatokat le lehetett generálni, és azt az SAP-nak átadva RF mobil terminál segítségével lehetett elvégezni. Az áttárolás alkalmazásról majd egy későbbi cikk keretében fogunk beszámolni. A több napon át tartó áttárolások és beállítások finomhangolása az utolsó pillanatokig tartott, de a feszes indítási terv ellenére határidőre minden készen állt az induláshoz.

Bevezetés utáni tapasztalatok

Az első naptól kezdődően láthatóvá vált, hogy a kiszedés hatékonysága a korábbi rendszer második kiszedési lépcsőjének hatékonyságával vetekszik. Az elhagyott első, kigyűjtési fázis munkaerő-igénye teljes mértékben megtakaríthatóvá vált. A dolgozók korábbi félelme a várhatóan nagy bejárási utak miatt nem igazolódott be, mivel a zónák kialakítása (ezzel kapcsolatos, zónánkénti betárolási stratégia korábban nem létezett) és a kiszedési bejárási útvonal átgondolása olyan hatékonyan rövid útvonalakat eredményezett, hogy a meglévő kézi raklapemelők használata továbbra is elegendőnek bizonyult a kiszedéshez. Volt még egy másik érdekes tapasztalat is: korábban a dolgozói teljesítmények közötti különbség jelentősen eltért a termékismeret és a munkatapasztalat függvényében. Ennek legfőbb oka az volt, hogy a második kiszedési lépcsőben vegyes rakatokról (a komissiózó csarnokban nem volt elegendő alapterület az áruk szétterítésére) történt a szedés, ez pedig a cikkek ismeretét igényelte. Ennek van egy másik hozadéka is: a betanulási idő jelentősen rövidül, hiszen a dolgozónak csupán a raktári struktúrát kell megismernie, és nem cikkeket, hanem meghatározott rendben elhelyezkedő (tárhely) azonosítókat kell megtalálnia.